Seit 2012 läuft bei uns ein Atmos P21 zu unserer Zufriedenheit. Fast vier Jahre lang habe ich Sackware verheizt. Im Nachbarort ist ein Pellethändler, der dauerhaft gute Qualität verkauft. So war quasi die Lagerhaltung ausgelagert. Immer wenn die Säcke leer waren, holte ich mal wieder eine Tonne ab. Dank eines Sinnvollen Allround-Fahrzeugs (VW T4 Multivan), war der Transport nie ein Problem. Jedoch musste ich jede Tonne, die ich verheizte dreimal in die Hand nehmen. Erst beim Händler ins Auto, dann daheim ins Zwischenlager und dann nochmal beim Auffüllen des Wochenbehälters. Das und der enorme Müll in Form von Plastiksäcken war der Hauptgrund, über eine andere Lösung nach zu denken. Natürlich ist Einblasware auch deutlich billiger.

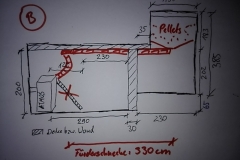

Platz war genug da, also sollte ein Pelletbunker gebaut werden. Was mir bei der üblichen Lösung nicht gefiel war, dass meist aus dem Bunker in ein kleines Zwischenlager umgefüllt wird, aus dem dann wiederum per Schnecke der Brenner beschickt wird. Das erschien mir wenig sinnvoll. Ein System mehr, das kaputt gehen kann und hohe Kosten. Also suchte ich nach Alternativen. Idealerweise eine Schnecke, die den Brenner direkt aus dem Bunker beschickt und auch von diesem gesteuert wird. Die Räumlichkeiten sind bei uns außergewöhnlich. Neben der Waschküche, in der auch der Kessel läuft, liegt ein Raum, dessen Bodenplatte 65 cm höher liegt und eine Gesamthöhe von 4 m hat. Ursprünglich plante ich die obere Hälfte des Raumes durch einen Zwischenboden mit Schütte zu nutzen. Doch wie die Pellets von dort austragen? Auch statisch wäre das eine Herausforderung gewesen. Viele Konzepte habe ich durchdacht. Einige sind bei den Fotos zu sehen.

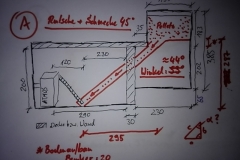

Lange favorisiert war eine Austragungsschnecke längs zur Schütte und dann ein Fallrohr direkt in den Brenner. Dafür genügte jedoch das Gefälle nicht. Dann plante ich die Atmos-Schnecke auf 3,5 Meter zu verlängern, um die Rutsche steiler ausführen zu können. Dazu hätte man die Schnecke idealerweise waagerecht betreiben müssen. Nach weitreichenden Tests hat sich das jedoch auch als nicht praktikabel erwiesen. Waagerecht betrieben muss die Schneckenlaufzeit stark reduziert werden, was zu sehr ungleichmäßiger Förderung führt. Man hätte die Schnecke mit einem Innenrohr umrüsten können jedoch hatte ich auch Zweifel, ob der kleine Motor der Schnecke die Belastung dauerhaft ausgehalten hätte.

Dann fand ich ein Schneckensystem, das u.A. zur Futterförderung verwendet wird und in der Lage ist, in Bögen auch entgegen der Schwerkraft zu fördern. Ohne Werbung machen zu wollen – man bekommt das System z.B. bei Biotherm (www.pelletheizung.de). Es gibt aber auch andere Anbieter dafür. Ich würde immer die Preise vergleichen. Ich machte die Erfahrung, dass (in meinem Fall) das zusammensuchen von Komponenten teurer gewesen wäre, als das komplette Paket bei o.g. Anbieter zu kaufen. Wichtig war, dass zu diesem Zeitpunkt gerade ein Motor lieferbar wurde, der mit sehr geringer Drehzahl läuft (4 U/min). Mit diesem Getriebemotor war es möglich, die Schnecke langsam genug laufen zu lassen, um den Brenner direkt aus dem Pelletbunker beschicken zu können.

Herr und Frau Glöckler von Biotherm beantworteten geduldig meine Fragen zum Aufbau des Lagers und zu den Eigenschaften der Schnecke.

Da die Schnecke etwas zu kurz war, um die Pellets direkt in den Brenner fallen zu lassen, baute ich dazwischen noch eine Rutsche aus 75 mm Alurohr. Nach etwas Suchen fand ich das Rohr günstig in einem Online-Shop für Turbolader-Zubehör, da dieser Querschnitt dort üblich zu sein scheint. So passte der originale Fallschlauch perfekt und die Rückbrandsicherung blieb erhalten. Die Pellets werden nicht so schnell, dass sie über das Ziel (die Brennschale) hinausschießen. Lediglich ist mir das Fallen der Pellets in das Rohr noch nicht leise genug. Da werde ich noch etwas Nachbessern müssen.

Ich baute die Schnecke ein und experimentiere eine Weile mit den Parametern T1, T4 und T6 vom A25 um die richtige Menge Pellets zu fördern. Die Tests ergaben eine mittlere Fördermenge von 185 g/min. Im Gegensatz dazu hat die original Atmos-Schnecke bei 45 Grad 142 g/min. Ich musste also die Förderzeiten an die neue Schnecke anpassen. Dabei war die Herausforderung, den Brenner möglichst gleichmäßig zu beschicken und ein optimales Flammenbild zu erreichen. In meinem Fall ist der Brenner auf ca. 21 kW eingestellt. Die optimalen Werte für diese Leistung sind T1 = 65, T4 = 12 und T6 = 14.

Um den Verbrauch in etwas im Blick zu behalten, stattete ich die Schnecke mit einem Betriebsstundenzähler aus. Dieser ist einfach zwischengeschaltet und zählt mit, wenn die Schnecke läuft. Zusammen mit den ermittelten Förderwerten der Schnecke, soll das eine Indikation des Verbrauchs und eine Verbrauchserfassung auf Monatsbasis ermöglichen.

Die Schnecke ist an keiner Stelle direkt mit dem Baukörper verbunden, um Körperschallübertragung zu verhindern. Die Mauerdurchführung wurde großzügig mit Bauschaum entkoppelt und die Schnecke selber mit Kabelbinder und Nylonseil an in die Decke gehängt.

Als nächstes baute ich ein Testlager in besagtem Raum bestehend aus zwei Schrägen zu den entnahmepunkten der Schnecke und testete alles ausführlich. Alles lief zu meiner Zufriedenheit und so begann ich mit dem Bau des eigentlichen Bunkers. Die Schwierigkeit lag darin, dass in dem 4 Meter hohen Raum eine Zwischenwand zur Abtrennung des Pelletbunkers gestellt werden musste mit entsprechenden statischen Eigenschaften und natürlich Schrägen. Für die Wand wählte ich Konstruktionsvollholz (KVH) 140 x 100 mm. Die Befestigung in Decke und Boden erfolgte durch Balkenschuhe und Schwerlastanker. Die gemauerten Wände wurden mit Trass-Kalk-Mörtel verputzt und mit Silikatgrundierung verfestigt, Ständerwerk und Schrägen mit 22mm OSB beplankt. Eine Wand musste verstärkt werden, da sich nur aus 10 cm Gasbeton besteht. Kanthölzer und eine Beplankung aus OSB trägt die Last nun auf die Decken aus Beton ab. Die Zwischenräume der Kanthölzer wurden bei der Gelegenheit mit ThermoHanf gedämmt.

Alles sollte luftdicht ausgeführt sein, da der Rest des Raumes weiter als Werkstatt genutzt werden soll. Es kam also reichlich Montageschaum und Silikon zum Einsatz.

Die Einblasstutzen kaufte ich inklusive Prallschutzmatte beim A-Z Pelletskaufhaus, das zu dem Zeitpunkt das beste Preis-Leistungs-Verhältnis bot. Sie wurden auf der Stirnseite montiert. So muss man zwar im Nebenraum (ehemaliger Schweinestall) mit den Schläuchen zum Einblasen auf den Dachboden, diese 5 Minuten Extra-Aufwand beim Befüllen machten die einfache und günstige Konstruktion möglich.

Einen Zugang sollte der Bunker haben. Groß genug um herein zu klettern und mit Sichtfenster. Die Tür ist prinzipiell wie ein Schott konstruiert. Eine OSB-Platte mit Ausschnitt, von innen aufgesetzte 10mm Plexiglasplatte und einem Sperrriegel mit zwei Handmuttern, mit deren Hilfe die Platte von innen angedrückt wird. Zusätzlich habe ich ganz oben noch eine kleine Tür gebaut, die es mir ermöglichen soll, von oben in den Bunker zu schauen. Dies geht natürlich erst, wenn er nicht mehr ganz voll ist. Die beiden Öffnungen wurden mit handelsüblichen Schaumstoff-Fensterdichtungen versehen. Diese müssen zwar vermutlich alle paar Jahre getauscht werden, dafür sind sie billig und simpel zu verarbeiten.

Was sich hier so entspannt liest, war tatsächlich über ein Jahr Arbeit (natürlich mit teils langen Pausen). Ganz viel Denken und Probieren.

Im Juli 2016 bestellte ich die erste Ladung Pellets, um mir noch den günstigen Sommerpreis zu sichern. Damit machte ich mir selbst etwas Druck, den letzten Feinschliff zu erledigen. Ich machte noch einige Rutschproben der Schütte und schliff sie noch fein. Hätte das nicht gereicht, hätte ich die Fläche noch gespachtelt. Jedoch rutsche bei den gewählten 39 Grad Gefälle nun alles sauber nach.

Am 12. August war es dann endlich soweit und der Silowagen stand vor dem Haus. Zwar hielt sich die Begeisterung bezüglich der in ca. 4m Höhe angebrachten Stutzen bei dem Fahrer in Grenzen, da ich aber ordentlich mithalf, war das kein Problem. Der Fahrer war ein echter Kerl, mit dem man gut über Dies und Das schwätzen konnte, während sich die Pellets über ca. 30 Meter Schlauch ihren Weg in den Bunker suchten.

Mit ca. 6 Tonnen passt etwas weniger in den Bunker, als ich vorher berechnet hatte – die Schrägen fordern hier ihren Tribut. Jedoch wollte ich verhindern, den Bunker zu groß zu bauen, was meine Werkstatt noch kleiner gemacht hätte. Außerdem ist mittelfristig noch Solarunterstützung durch Röhrenkollektoren geplant, was sich auch auf den Verbrauch auswirken wird.

Und lohnt sich der ganze Aufwand? Natürlich nicht, wenn man seine Arbeitszeit in irgendeiner Weise ansetzt. Die reinen Materialkosten lagen bei ca. 1.700 €. Wobei ich Kleinkram, der bei mir rumflog nicht mitgerechnet habe. Erwähnenswert ist, dass Preisvergleich z.B. bei Konstruktionsvollholz sich durchaus lohnt. Für die großen Balken (Bestellware) habe ich 10 €/m bezahlt. In einem anderen lokalen Baumarkt hätte ich aber auch das Doppelte zahlen können. Die alte Atmos-Schnecke habe ich für 250 € über Ebay-Kleinanzeigen verkauft. Es bleiben also 1.450 €. Rechnet man mit einer Ersparnis von (pessimistischen) 50 € pro Tonne und unserem Verbrauch von 6-7 t/Jahr aus, amortisiert sich der Bunker nach 4 Jahren. Auch muss ich nun keine Säcke mehr schleppen, worüber wir uns sehr freuen (der VW-Bus und ich).

An so ein Projekt sollte sich nur wagen, wer Lust am Basten und experimentieren hat. Ordentliches Werkzeug sollte zur Verfügung stehen. Auch sollte etwas Geschick und entsprechende Zeit vorhanden sein. Ich empfehle in diesem Zusammenhang immer das Fernsehen auf Nachrichten und Sendungen mit Lehrreichem Inhalt zu beschränken. Insbesondere wenn man (wie ich) seinen Arbeitstag primär hinter einem Schreibtisch verbringt, bieten solche Projekte einen perfekten Ausgleich nach Feierabend und am Wochenende.

Unterstützung erfuhr ich im Holzheizer-Forum, wofür ich mich hier noch mal herzlich bedanken möchte. Besonderen Dank auch an meine Familie, die mir entsprechende Freiräume lässt, Projekte dieser Art zu verwirklichen. Merci auch an gewisse Kollegen, die mein permanentes Fachsimpeln wohlwollend ertragen.